Ученые лаборатории «Катализ и переработка углеводородов» НИТУ МИСИС научились печатать 3D-изделия из металлов разных групп на одном принтере. Технология, снижающая себестоимость 3D-изделий в среднем на 30%, позволяет получать как изделия медицинского применения, так и детали для авиакосмической промышленности. Из части металлов, входящих в технологический пул, нельзя было изготовить детали даже на металлургических производствах. Обзор методологий 3D-печати опубликован в научных журналах Journal of Alloys and Compounds, Composite Communications, Materials и других публикациях коллектива.

Современное металлургическое производство активно уходит в 3D-формат и уже включает такие сферы, как авиастроение, гражданское строительство, утилизацию и рециклинг отходов, легкую промышленность (например, производство обуви). Спектр материалов для аддитивного производства непрерывно расширяется, объединяя полимеры и пластики, металлы и сплавы, стекло и керамику, бетоны и композиты.

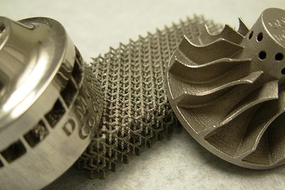

Ученые НИТУ МИСИС вывели металлическую 3D-печать на новый уровень, представив универсальную технологию производства для различных сфер индустрии на одном 3D-принтере. В качестве основы был взят 3D-принтер российской компании Addsol, конструкция которого была оптимизирована и доработана инженерами лаборатории. Стоимость принтера составляет около 7 млн рублей, что как минимум в три раза дешевле зарубежных аналогов.

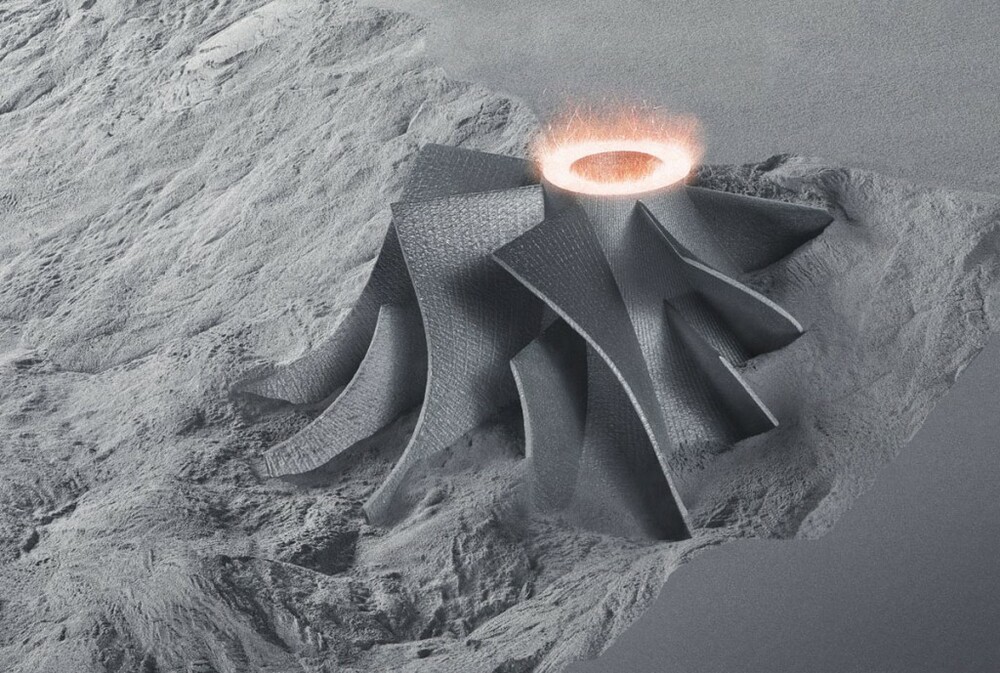

Мультиметаллическая печать, предложенная научным коллективом, уникальна возможностью использовать различные, зачастую весьма сложные в обработке, металлы и их сплавы. Для печати одной группы металлов пришлось инженерно модифицировать принтер, оптимизируя конструкцию, для печати других — модифицировать сами материалы при помощи полученных коллективом добавок и катализаторов.

Например, магниевые сплавы в принципе невозможно обрабатывать без использования специальных солевых флюсов, поскольку они воспламеняются и горят. Технология включила модификацию принтера, подбор режимов и системы обдува, что позволило печатать медицинские изделия из магния — различные биорезорбируемые зажимы-фиксаторы костных тканей, челюстно-лицевые имплантаты — минимизируя неизбежную газификацию магния ввиду низкой температуры кипения (1090 оС).

Еще одним примером 3D-обработки металлических мультиматериалов является нитинол или никелид титана. Он также широко используется для создания медицинских изделий ввиду наличия уникальных функциональных свойств, таких как сверхупругость или память формы. Печать изделий, которые при внешнем воздействии в виде изменения температуры или приложения нагрузки способны, например, совершать механическую работу (восстанавливать форму), относят к 4D-печати, так как с помощью варьирования условий синтеза материала возможно управлять его свойствами.

Одно из интересных и перспективных применений технологии, по мнению самих разработчиков, — печать постоянных магнитов из порошка ниодим-железо-бор. Они применяются для создания генераторов, электродвигателей в автомобильной и авиапромышленности. Производство таких магнитов по традиционным технологиям — это многоступенчатый, дорогостоящий процесс. 3D-печать позволила сократить количество стадий синтеза и, в конечном итоге, уменьшить стоимость самой детали. Кроме того, аддитивное производство дает возможность синтезировать магниты не только в форме диска или параллелепипеда, а любой сложной формы.

В настоящее время коллектив завершает работы по печати из бронзы и меди, которые могут использоваться, в частности, для ракетных двигателей.

Работы выполняются в рамках грантов РНФ:

19-79- 30025 (Мегалаборатория, рук. Громов А.А.)

21-79- 10239 (3D-печать магнитов, рук. Пелевин И.А.)

21-79- 10240 (Мультиматериалы, рук. Наливайко А.Ю.)